Moosgummiprofile

Maßgefertigt und perfekt an Ihre Bedürfnisse angepasst

Maßgefertigt und perfekt an Ihre Bedürfnisse angepasst

Sie suchen einen Experten für die Herstellung von Moosgummiprofilen, die für den Einsatz in Umgebungen gefragt sind, in der sie ihre Materialeigenschaften voll ausspielen können?Welche das sind wird bereits mit dem Begriff „Moosgummi“ deutlich: ein offenzelliger Schaum aus expandiertem Gummi. Der Werkstoff zeichnet sich durch eine hohe Druckelastizität und ein gutes Rückstellvermögen aus.

KREMER ist Experte auf dem Gebiet von Moosgummiprofilen und liefert Ihnen maßgefertigte, endlos-extrudierte Moosgummiprofile unter anderem als

- Hohlkammerprofile,

- Rundschnüre,

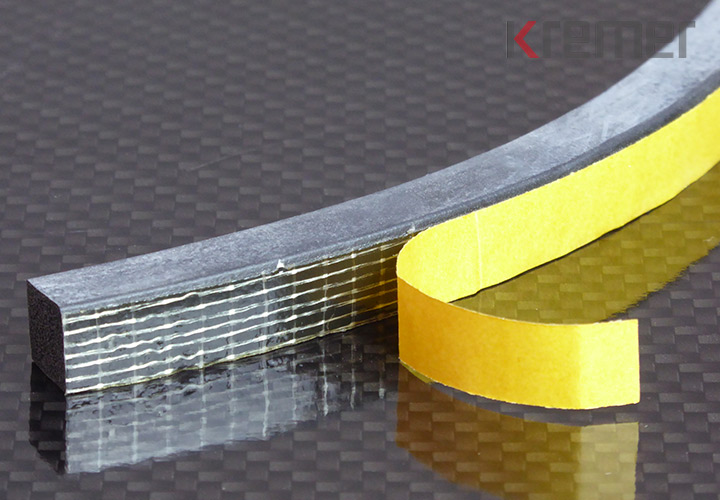

- Rechtkantschnüre,

- Ringe

sowie zusätzlich im Mehrkomponentenverfahren auf festen Vollgummiprofilen aufgebracht. Diese Bauweise ist dann von Vorteil, wenn sowohl eine prozesssichere Montage als auch geringe Schließkräfte gefragt sind. Häufig wird diese Kombination aus Vollgummi- und Moosgummiprofil bei Gehäusedichtungen eingesetzt. Die Wanddicken sollten jedoch nicht dünner als 1,5 mm sein – durch dünnere Materialstärken lässt sich keine homogene Schaumbildung erzielen.

Die Anwendungsvielfalt von Moosgummiprofilen ist enorm. Sie wächst noch durch die Kombination mit Vollgummiprofilen. Wenden Sie sich deswegen mit Ihren Anforderungen und Spezifikationen schon zu Beginn der Produktentwicklung an KREMER! Lassen Sie uns miteinander über die Details der Profilausstattung und der Umgebung sprechen, in der sie eingesetzt werden sollen.

Sie erhalten ein schnelles, individuelles Angebot!

Moosgummiprofile nach Maß? Darum KREMER!

Entscheiden Sie sich jetzt für KREMER: Unsere Vorteile machen es Ihnen leicht.

Langjährige Erfahrung und fundiertes Know-how

Zum einen betreuen wir Kunden, die bereits eine ganz genaue Vorstellung von den Moosgummiprofilen haben, mit denen wir sie beliefern sollen. Zum anderen beraten wir Kunden, die noch ganz am Anfang stehen und wichtige Fragen beantwortet haben wollen. In beiden Fällen sind Know-how und langjährige Erfahrung unverzichtbar. Und das ist es, was unsere Kunden so an uns schätzen: Unsere Mitarbeiter denken sich in die Prozesse ein, in denen die Moosgummiprofile eingesetzt werden sollen, und kennen branchenübergreifend die wichtigsten Feinheiten, auf die es ankommt. Diese Erfahrung haben wir uns in unserer über 50-jährigen Geschichte angeeignet und dabei Kunden aus allen erdenklichen Industrien und Branchen betreut. Einer der Gründe warum wir Ihnen auch unter kniffligen Voraussetzungen immer die beste Option bieten können.

Schnelles Angebot, schnelle Lieferung

Schnell, schneller, am schnellsten. Zeit ist Geld und oft spielt die Lieferzeit bei Moosgummiprofilen eine sehr wesentliche Rolle. Gerade bei C-Teilen wird erwartet, dass sie sofort zur Verfügung stehen. Alles muss schnell gehen, das Angebot und die Lieferung. Genau auf diese Herausforderung sind wir bei REMER eingestellt: Wir arbeiten für Sie effizient und flexibel. Nachdem wir von Ihnen Ihre Anfrage mit allen Anforderungen und Spezifikationen zu Ihren Moosgummiprofilen erhalten oder Sie mit unseren Fachberatern persönlich darüber gesprochen haben, erhalten Sie üblicherweise innerhalb der Arbeitswoche binnen 24 Stunden ein transparentes, aussagefähiges und individuelles Angebot. Durch unser großes Netzwerk und langjährige Kontakte können wir für Moosgummiprofile in der Regel kürzeste Lieferzeiten gewährleisten.

Qualität für höchste Ansprüche

Bei aller Fachkompetenz und Schnelligkeit ist der Faktor Qualität ein weiterer, ganz wesentlicher Aspekt, wenn es um Moosgummiprofile geht. Viele mögliche Varianten und Einsatzzwecke erfordern immer wieder individuelle Lösungen, bei denen es keinerlei Abstriche in der Qualität geben darf. Schließich hängen innerbetriebliche Prozesse oder die Produktqualität von der einwandfreien Funktion und exakten Auslegung der Moosgummiprofile ab. Da Ihre Qualitätsansprüche entsprechend hoch sind, arbeiten wir bei KREMER deshalb nur mit Zulieferern zusammen, mit denen unsere Kunden und wir in der Vergangenheit sehr gute Erfahrungen gemacht haben. Nur so lassen sich Ihre strengen Spezifikationen und Qualitätsansprüche auch tatsächlich erreichen. Darüber hinaus sind wir nach ISO 9001:2015 zertifiziert und beachten bei der Wahl unserer Zulieferer ebenso ökologische und ethische Kriterien.

Zahlen – Daten – Fakten

Geschäftsbereich Profile (Stand 2022)

Anzahl gelieferter Profile in 2022

Realisierte Zeichnungsteile

Anzahl aktiver Kunden in 2022

Umsatzanteil größter Kunde in %

Ansprechpartner

Weitere Informationen zu unseren Krevolan® Werkstofftypen

Profile aus Krevolan® für den Tür-, Fenster- und Fassadenbau und die Industrie

EPDM, Schwarz, Dichte 0,45g/cm³

Temperaturbereich: -40°C bis +140°C

Eigenschaften:

- hervorragende Witterungs- und Alterungsbeständigkeit

- ausgezeichnete Ozon- und UV-Beständigkeit

- sehr gute Beständigkeit gegen Reinigungsmittel

weitere Informationen

Download Werkstoffdatenblatt

EPDM, Schwarz, Dichte 0,50g/cm³

Temperaturbereich: -40°C bis +140°C

Eigenschaften:

- hervorragende Witterungs- und Alterungsbeständigkeit

- ausgezeichnete Ozon- und UV-Beständigkeit

- sehr gute Beständigkeit gegen Reinigungsmittel

weitere Informationen

Download Werkstoffdatenblatt

EPDM, Schwarz, Dichte 0,55g/cm³

Temperaturbereich: -40°C bis +140°C

Eigenschaften:

- hervorragende Witterungs- und Alterungsbeständigkeit

- ausgezeichnete Ozon- und UV-Beständigkeit

- sehr gute Beständigkeit gegen Reinigungsmittel

weitere Informationen

Download Werkstoffdatenblatt

EPDM, Schwarz, Dichte 0,60g/cm³

Temperaturbereich: -40°C bis +140°C

Eigenschaften:

- hervorragende Witterungs- und Alterungsbeständigkeit

- ausgezeichnete Ozon- und UV-Beständigkeit

- sehr gute Beständigkeit gegen Reinigungsmittel

weitere Informationen

Download Werkstoffdatenblatt

EPDM, Schwarz, Dichte 0,70g/cm³

Temperaturbereich: -40°C bis +140°C

Eigenschaften:

- hervorragende Witterungs- und Alterungsbeständigkeit

- ausgezeichnete Ozon- und UV-Beständigkeit

- sehr gute Beständigkeit gegen Reinigungsmittel

weitere Informationen

Download Werkstoffdatenblatt

EPDM, Schwarz, Dichte 0,75g/cm³

Temperaturbereich: -40°C bis +140°C

Eigenschaften:

- hervorragende Witterungs- und Alterungsbeständigkeit

- ausgezeichnete Ozon- und UV-Beständigkeit

- sehr gute Beständigkeit gegen Reinigungsmittel

weitere Informationen

Download Werkstoffdatenblatt

EPDM, Schwarz, Dichte 0,80g/cm³

Temperaturbereich: -40°C bis +140°C

Eigenschaften:

- hervorragende Witterungs- und Alterungsbeständigkeit

- ausgezeichnete Ozon- und UV-Beständigkeit

- sehr gute Beständigkeit gegen Reinigungsmittel

weitere Informationen

Download Werkstoffdatenblatt

Anwendungsbeispiele für Moosgummiprofile

Bei der Montage einer EPDM-Profildichtung für ein Koffersystem trat bei einem unserer Kunden ein Problem auf. Der Grund: Die Nutgeometrie des Koffers war für den Fuß des Profils nicht optimal ausgelegt. Unser Technikteam konnte gleich mehrere Gründe identifizieren: Die notwendige Entformungsschräge, die zu geringe Nuttiefe und die Längendehnung während der Montage waren verantwortlich dafür, dass sich das Profil aus dem Sitz hob und zum Teil lose im Koffer lag.

Eine weitere Folge war, dass das Profil mitunter beim Schließen des Koffers eingequetscht wurde.

Die Fußgeometrie des Profils wurde für die Herstellung als Hart-Weich Kombination neu konstruiert. Der Profilfuß, der nun aus einem EPDM Festkautschuk vorgesehen wurde, konnte statt mit einem Toleranzbereich von E3 in der genaueren Toleranz E2 gefertigt werden.

Das hatte folgende Vorteile:

- Einen festeren Sitz in der unveränderten Nutgeometrie des Koffers und

- ein schnelleres und sichereres Verbauen.

Der Moosgummianteil mit seiner zelligen Struktur ermöglicht es, die relativ großen Höhendifferenzen des Kunststoffkoffersystems auszugleichen und die Dichtfunktion sicherzustellen.

Zellige Materialien lassen sich im Gegensatz zu massiven Werkstoffen komprimieren. Massive Materialien lassen sich nur verdrängen.

Ein Anwachsen der Schließkräfte kann eingedämmt werden durch die geeignete Wahl der Dichte des Moosgummianteils. Wichtig dabei ist, dass die Komprimierung im eingebauten Zustand 50% nicht übersteigt.

KREMER Berechnungstools

Weiterführende Informationen

Einfache Montage mit Selbstklebefolie

Vor allem dann, wenn lange Strecken mit Profilen ausgestattet werden müssen, ist der Einsatz der Selbstklebefolie als Montagehilfe eine praktische Unterstützung und vereinfacht die Fixierung des Profils während des Zusammenbaus.

Lagerungsdauer begrenzt

Profildichtungen, die mit Selbstklebefolie ausgestattet sind, können nur begrenzt gelagert werden. Durch die chemische Zusammensetzung der Folie kann es auch sein, dass das selbstklebend ausgerüstete Profil eine geringere Haltbarkeit aufweist. Diese Haltbarkeitsdauer ist kürzer als die Gewährleistungsfrist von zwölf Monaten auf selbstklebend verarbeitete Profildichtungen. Bitte unbedingt die Lager- und Verarbeitungshinweise beachten.

Profi-Tipp: Für eine optimale Verarbeitung sollten die Profildichtungen in einem ungeöffneten Karton gelagert und innerhalb von sechs Monaten verarbeitet werden.

Temperatur und Verarbeitung

- Optimale Verklebungstemperatur zwischen 20°C und 30°C in trockenen Räumen.

- Nicht unter 10°C verarbeiten.

- Lagertemperatur bei 20°C und ca. 50% relative Luftfeuchtigkeit.

- Sorgen Sie für saubere, trockene und wenn möglich glatte Oberflächen – das schafft die besten Ergebnisse.

- Die Schutzfolie erst unmittelbar vor der Anwendung abziehen. Damit verhindern Sie eine haftungsmindernde Verschmutzung mit Staub und Feuchtigkeit.

- Wesentlich ist, dass Sie für gleichmäßigen und vollflächigen Kontakt sorgen. Der Anpressdruck muss ausreichend und gleichmäßig sein. Sowohl die Hände als auch die Verarbeitungswerkzeuge müssen trennmittelfrei (vor allem keine Öle und Fette) sein.

- Das zu fixierende Profil sollte nicht länger als 30 Minuten ohne Unterstützung hängen.

- Bitte berücksichtigen Sie, dass bei extremen Belastungen von Klebestellen die Maximalklebkraft erst nach etwa 24 Stunden erreicht wird.

- Die Profile sollten so verarbeitet werden, dass eine permanente Spannungseinwirkung auf die Verklebung vermieden wird.

Voraussetzung für die Gewährleistung für selbstklebend ausgestattete Produkte

Selbstklebend ausgerüstete Profildichtungen müssen innerhalb von sechs Monaten nach Lieferung, bei Beachtung der oben genannten Lagerbedingungen (Temperatur, Luftfeuchtigkeit und weitere Verarbeitungshinweise) verarbeitet werden. Für später verarbeitete Produkte können wir keinerlei Haftung / Gewährleistung übernehmen.