Dichtungen nach Maß

Dichtungen individuell nach Zeichnung oder Muster fertigen lassen

Kundenspezifische Dichtungen für die Industrie

Wenn es um Dichtungen nach Maß geht, stellen Sie besonders hohe Ansprüche an Ihren Lieferanten beziehungsweise Hersteller. Denn anders als bei Dichtungen in Standardmaßen, wie etwa O-Ringe, sind die Anforderungen an Dichtungen nach Zeichnung oder Muster um ein vielfaches individueller. Sie müssen in jeglicher Hinsicht und Eigenschaft exakt auf Ihren Anwendungsfall und dessen Umgebung abgestimmt sein – und das von der Auslegung und Konstruktion, über die Toleranzen bis hin zur Materialauswahl.

Wir von KREMER liefern Ihnen:

• Dichtungen aus EPDM

• FFKM-/Krevolast®-Dichtungen

• Flachdichtungen

• NBR-Dichtungen

• Profildichtungen

• Silikon-Dichtungen

• wasserstrahlgeschnittene Dichtungen

sowie maßgenau bei uns im Hause gefertigte Schlauchringe. Darüber hinaus verarbeiten wir auch Dichtungen aus den Materialien CR sowie FKM/FPM.

Als technischer Einkäufer, Konstrukteur oder Techniker wissen Sie aus eigener Erfahrung: Jede Anwendung, jede Einbausituation, jede Einsatzumgebung stellt eigene, mitunter sehr spezielle Anforderungen an industrielle Dichtungen. So müssen beispielsweise Dichtungen im Getränke- und Lebensmittelbereich hinsichtlich der Werkstoffauswahl eine hohe Medienbeständigkeit und einen breiten Temperaturbereich aufweisen und zugleich strengen Hygienevorschriften sowie den Anforderungen der FDA und EU1935/2004 entsprechen.

In Systemen in der Kraftstoff-, Wasserstoff- oder Chemieindustrie gewährleisten optimal ausgewählte und ausgelegte Dichtungen hingegen sichere Betriebsabläufe und ebenso eine effiziente Produktion. Das Risiko der Degradierung des Dichtungsmaterials durch Umgebungseinflüsse und damit von Lecks, Ausfällen und Umweltverschmutzung, wird auf ein Minimum reduziert. Daher ist es für Sie bei der Beschaffung von Dichtungen eine Grundvoraussetzung, dass Ihr Lieferant Ihre spezifischen Anforderungen vollumfänglich verstehen und realisieren muss. Sie erwarten, dass er Sie bei Bedarf bei der Werkstoffauswahl und Auslegung beratend unterstützen und Ihnen fachlich auf Augenhöhe begegnen kann. In jedem Fall soll er jedoch die dichtungsspezifischen Besonderheiten verschiedenen Branchen genau kennen und einen großen Erfahrungsschatz in puncto Dichtungen nach Maß mitbringen.

Mit KREMER gehen Sie auf Nummer sicher: Seit vielen Jahrzehnten beliefern und beraten wir Unternehmen aus allen erdenklichen Industrien. Wir haben die vielen branchenspezifischen Feinheiten in dieser Zeit genau kennenlernen können – Sie können sich daher zu jeder Zeit darauf verlassen, dass Ihre maßgefertigten Dichtungen Ihre Anforderungen voll und ganz erfüllen – oder gar übertreffen.

Nehmen Sie gleich Kontakt mit uns auf! Lassen Sie uns über Ihre Dichtungen nach Maß sprechen und erörtern, welche Dichtungslösung sowohl aus qualitativen als auch aus wirtschaftlichen Gesichtspunkten die Beste für Sie ist!

Dichtungen nach Maß: Darum KREMER

Drei gute Gründe, weshalb Sie mit uns den idealen Lieferanten für kundenspezifische Dichtungen an Ihrer Seite haben

Wenn Sie eine Dichtung individuell nach Zeichnung oder Muster fertigen lassen möchten, dann erwarten Sie, dass Ihr Ansprechpartner Ihnen auf Augenhöhe begegnet und Ihre Anforderungen im Detail versteht. Bei Bedarf möchten Sie umfassend und vor allem persönlich beraten werden – von der Wahl des richtigen Herstellungsverfahrens, über die Konstruktion der Dichtung bis hin zur Wahl des idealen Materials.

In all diesen Fragen können Sie sich bestens aufgehoben fühlen, denn kundenspezifische Dichtungen sind seit vielen Jahrzehnten unser Spezialgebiet – branchenübergreifend. Unser Team kennt sowohl die Feinheiten rund um das eigentliche Produkt und dessen Werkstoffeigenschaften, als auch die vielen Prozesse, die hinter der Entwicklung und Fertigung einer Dichtung stecken. Deshalb geben uns viele unserer Kunden auch ihr positives Feedback zur technischen Beratung – etwa, dass beispielsweise schon in den ersten Gesprächen mit unseren Produktentwicklern oft neue Ansätze entstehen, um die maßgefertigte Dichtung noch besser auf die Anwendungsumgebung anzupassen.

Per Rapid Prototyping bei uns im Hause unterstützen wir Sie gerne auch bereits in der Phase der Produktentwicklung. Ihr Vorteil: Sie halten innerhalb kürzester Zeit ein maßgenaues Prototypen-Modell in den Händen, was die weitere Entwicklung und Optimierung Ihrer Dichtung erleichtert. So gelangen Sie noch schneller und kostengünstiger zur Serienreife Ihrer Dichtungen beziehungsweise Ihrer Formteile.

Neben dem Dichtungs-Know-how ist Ihnen der Zeitfaktor bei der Beschaffung maßgefertigter Dichtungen wichtig: Sie benötigen schnell ein transparentes und aussagefähiges Angebot. Ihre Produktions- und Lieferprozesse müssen nahtlos weiterlaufen, weshalb Sie Ihre Dichtungen nach Zeichnung oder Muster innerhalb kürzester Zeit erhalten möchten.

Das KREMER-Team ist genau darauf vorbereitet. Dank unseres Erfahrungsschatzes im Bereich kundenspezifischer Dichtungen für die Industrie, sind wir dazu in der Lage, schnell und präzise für Sie zu kalkulieren. Sobald Sie uns Ihre Anfrage mit Ihren Spezifikationen haben zukommen lassen oder persönlich mit unseren Fachberatern besprochen haben, erhalten Sie in der Regel binnen 48 Stunden Ihr individuelles Angebot. Zudem setzen wir nach Vorliegen aller relevanten Daten alle Hebel in Bewegung, um die Lieferzeit Ihrer maßgefertigten Dichtungen so kurz wie nur möglich zu halten.

Bei aller Schnelligkeit, Beratungskompetenz in Sachen Dichtungstechnik und wirtschaftlich interessanten Konditionen steht für Sie vor allem die Qualität maßgefertigter Dichtungen im Vordergrund. Schließlich spielen diese eine bedeutende Rolle in Ihren Produktions- und Betriebsabläufen, bei denen insbesondere die Sicherheit der Prozesse gewährleistet sein muss.

Selbstverständlich ist auch die hohe Qualität kundenspezifischer Dichtungen eine unserer größten Stärken. So sind wir zum einen nach DIN EN ISO 9001 und DIN EN ISO 14001 zertifiziert. Zum anderen profitieren Sie von einem enormen Erfahrungsschatz aus nunmehr fast sechs Jahrzehnten. In dieser Zeit haben wir mit Kunden aus allen erdenklichen Branchen und Industrien zusammengearbeitet, von denen sehr viele äußerst strenge Qualitätsstandards in puncto kundenspezifischer Dichtungen vorausgesetzt haben.

Dementsprechend streng sind auch unsere Kriterien bei der Auswahl unserer Zulieferer. Und dies bezieht sich sowohl auf die Qualität der Werkstoffe, aus denen Ihre Dichtungen gefertigt werden als auch auf die ökologischen und ethischen Maßstäbe, die Sie sich im Rahmen einer verantwortungsvollen Lieferkette wünschen.

Zahlen – Daten – Fakten

Geschäftsbereich Dichtungen (Stand 2022)

Anzahl gelieferter Dichtungen in 2022

Realisierte Zeichnungsteile

Anzahl aktiver Kunden in 2022

Umsatzanteil größter Kunde in %

Dichtungen nach Maß: Jetzt Fachberatung anfordern!

Sie wünschen sich technische Beratung und möchten Ihre maßgefertigten Dichtungen nach Zeichnung oder Muster mit unseren Experten gerne im Detail besprechen?

Nutzen Sie gleich eine der nachfolgenden Kontaktmöglichkeiten und wenden Sie sich direkt an Ihren persönlichen Ansprechpartner! Wir freuen uns auf Ihre Anfrage!

Ansprechpartner

Haben Sie Fragen zu unseren Produkten?

Ob O-Ringe, Dichtungen, Formteile oder Werkstoffe – im Bereich FAQ finden Sie Antworten und viele weiterführende Informationen rund um das KREMER-Sortiment.

Auf die Abmessung kommt es an!

Die KREMER Berechnungsprogramme ermöglichen Ihnen, die Parameter Ihrer Anwendung schnell und präzise zu berechnen. Denn nur wenn die Abmessungen stimmen, sind O-Ringe, Formteile oder Gummiprofile optimal funktionsfähig. Mit wenigen Klicks können Sie mit den KREMER Berechnungsprogrammen Einbau- und Toleranzberechnungen vornehmen.

Weiterführende Informationen

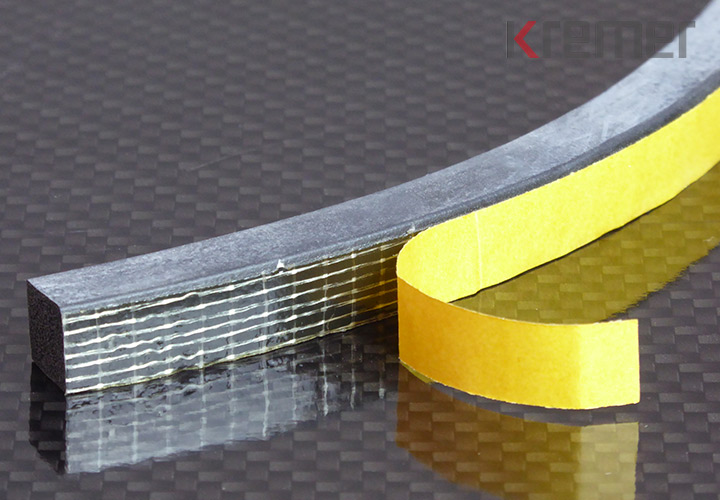

Der Einsatz von Selbstklebfolie bei Elastomeren-Produkten kann aus mehreren Gründen hilfreich für den Anwender sein. Selbstklebend konfektionierte Dichtungen werden unter anderem bei Überkopfverbau einer Dichtung oder als Verliersicherung beim Transport vormontierter Baugruppen eingesetzt.

Wenn Dichtungen, speziell Profildichtungen mit Selbstklebefolie als Montagehilfe für den Einbau eingesetzt werden, bedeutet dies, dass die Selbstklebefolie nach dem Verbau keinen Einfluss auf die Funktion der Dichtung nimmt.

Gestanzte Dichtungen selbstklebend auf Folie sind eine komfortable Lösung, die die Montage vereinfacht und sicherer macht. Falls die Klebfolie eine andere Funktion als die einer Selbstklebefolie für Montagezwecke haben soll, dann muss dies in der Anfrage explizit zum Ausdruck kommen. Unsere Produktberater werden die Hinweise über den Verwendungszweck sorgfältig prüfen und im Angebot entsprechend der Möglichkeiten ausführen.

Neben der ordnungsgemäßen Verarbeitung und Handhabung der Selbstklebefolie in der Produktion des Dichtungsherstellers spielt die Lagerung der elastomeren Fertigprodukte beim Kunden eine mitentscheidende Rolle über die Haltbarkeit der selbstklebend ausgerüsteten Produkte aus Elastomeren und Silikon.

Die richtige Verarbeitung

- Für ausreichenden und gleichmäßigen Anpressdruck sorgen.

- Verarbeitungswerkzeuge (auch die Hände) müssen trennmittelfrei sein.

- Bei extremen Belastungen von Klebestellen ist zu berücksichtigen, dass die Maximalklebkraft erst nach ca. 24 Stunden erreicht wird.

- Permanente Spannungseinwirkung auf die Verklebung vermeiden.

Untergrund:

- Keine Untergründe bekleben, auf denen sich Silikone, Paraffine oder Wachse befinden.

- Keine Lacke mit Klebkraft mindernden Zusätzen verarbeiten.

- Staubfreiheit sicherstellen.

- Weichmacherfreiheit sicherstellen.

- Für trockene Oberflächen sorgen.

- Möglichst glatte, geschlossene Oberflächen bekleben.

- Chemische Reaktionen der Oberflächen ausschließen.

Temperatur:

- Verklebungstemperatur ist optimal zwischen 20 und 30°C in trockenen Räumen.

- Möglichst nicht unter 10°C arbeiten.

- Lagertemperatur bei 18°C und ca. 55% relativer Luftfeuchtigkeit.

Einflüsse, die die Klebekraft der Selbstklebefolie beeinträchtigen:

- Hohe Luftfeuchtigkeit, Fette, Öle, Staub und/oder Schmutz auf den Oberflächen der zu beklebenden Teile.

- Weichmacherwanderung.

- Unsachgemäße Lagerhaltung (abweichend von der DIN 7716).

Lagerung und Haltbarkeit

Grundsätzlich gilt, dass für selbstklebend ausgerüstete Dichtungen nur eine begrenzte Lagerfähigkeit angenommen werden kann. Es kann sein, dass die Haltbarkeit der Folie kürzer ist als die Gewährleistungsfrist von 12 Monaten auf selbstklebend ausgerüstete Produkte. Daher ist es besonders wichtig, dass die Lager- und Verarbeitungshinweise eingehalten werden. Wir empfehlen, die selbstklebend ausgerüsteten Produkte innerhalb von sechs Monaten zu verarbeiten.

Gewährleistungsbedingungen "Selbstklebend ausgerüstete Produkte"

Das Produkt muss innerhalb von sechs Monaten nach Lieferung, bei Beachtung der oben genannten Lagertemperatur, Luftfeuchtigkeit und Verarbeitungshinweisen, verarbeitet sein. Für später verarbeitete Produkte kann keinerlei Haftung/Gewährleistung mehr übernommen werden.

Download Produktinformation

Plattenware, Zuschnitte und aus Plattenmaterial gefertigte Flach- und Flanschdichtungen, die die Toleranzklasse P1 (fein) erfüllen, stellen höhere Anforderungen an

- die Maßhaltigkeit,

- die Oberflächenbeschaffenheit und

- die Präzision.

Die Einhaltung der Toleranzklasse P1 ist im Vergleich zu P2 oder P3 mit einem höheren Aufwand verbunden. Bitte sehen Sie für die Toleranzklasse P1 mehr Budget vor.

Für die allermeisten technischen Anwendungsfälle ist die Einhaltung der Toleranzklasse P2 (mittel) ausreichend. Plattenware, Zuschnitte und aus Plattenmaterial hergestellte Flachdichtungen, die der Toleranzklasse P2 (mittel) entsprechen, erfüllen handelsübliche Anforderungen an die Präzision und Maßhaltigkeit.

Passend für alle Anwendungsfälle, bei denen es auf die Maßhaltigkeit nicht so genau ankommt. Diese Toleranzklasse findet fast ausschließlich bei der Plattendicke bzw. der Stärke der Platten- und Rollenware Anwendung.

Sie wird angewendet auf Plattenmaterial, Zuschnitte und aus Plattenware hergestellte Flachdichtungen, die der Toleranzklasse P3 (grob) entsprechen. Es gibt keine besonderen Anforderungen in Bezug auf die Präzision und Maßhaltigkeit.